浏览数量: 73 作者: 本站编辑 发布时间: 2024-11-15 来源: 本站

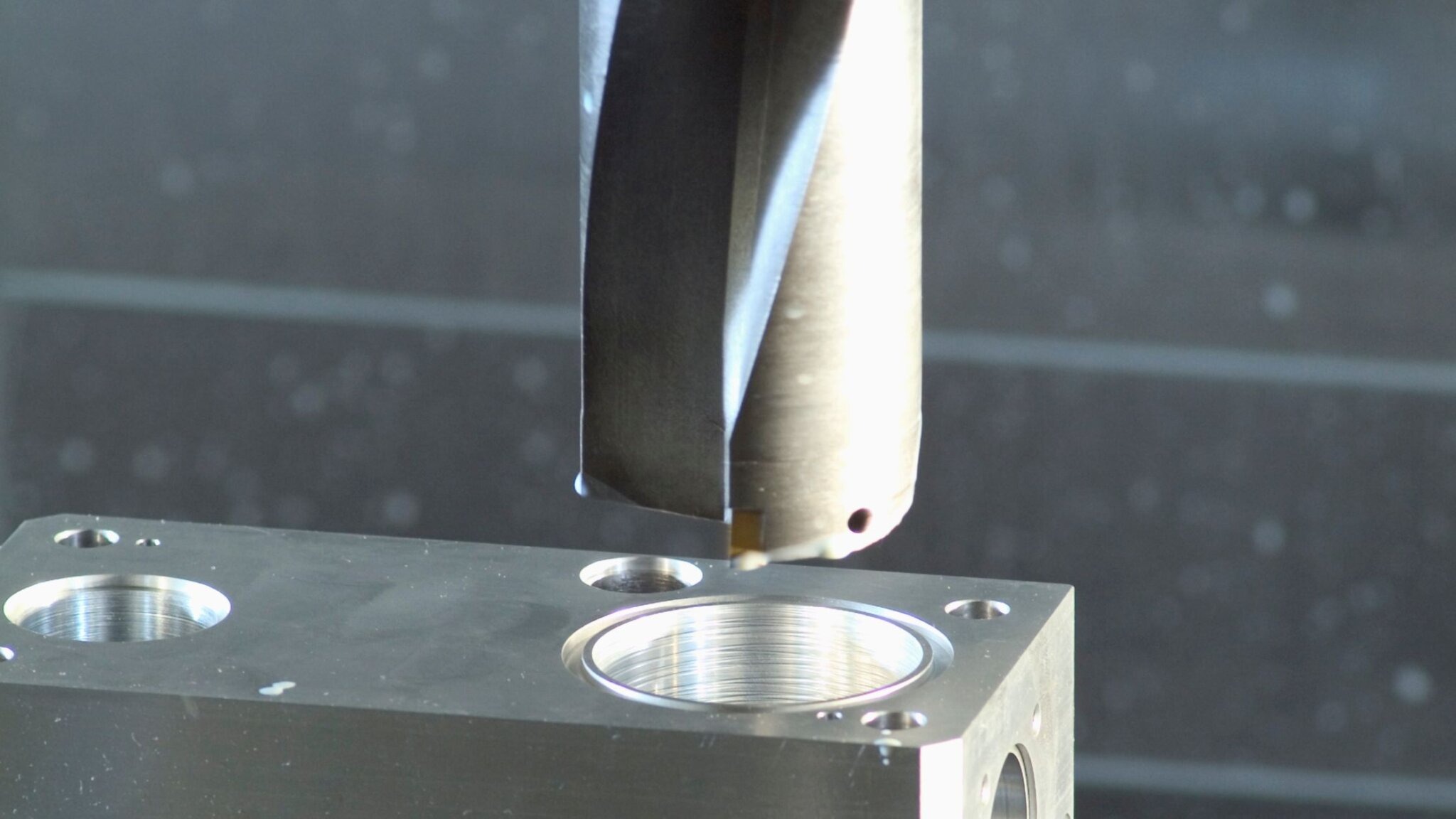

在使用 CNC 加工的项目中,壁厚是实现最佳效果的重要因素。本文将深入探讨 CNC 加工中壁厚的意义,以及它如何直接影响零件的质量和性能。

壁厚是 CNC 加工中的关键参数,指零件两个平行表面之间材料层的特定尺寸。简单说,它维持零件结构,使其在具备必要强度的同时保持轻量化和高效性。在 CNC 加工中,壁厚需根据材料特性和零件功能计算。例如,轻质应用可能需薄壁,但薄壁加工需精确,防止翘曲或断裂;厚壁虽增加耐用性,但会增加重量和成本,降低生产效率。

壁厚直接影响零件的结构完整性。过薄的壁在承受载荷时易变形,导致运行故障,在汽车、航空航天等高应力行业尤为关键;过厚的壁虽提供更多强度,但会增加不必要的材料使用、重量和成本,却无额外功能益处。

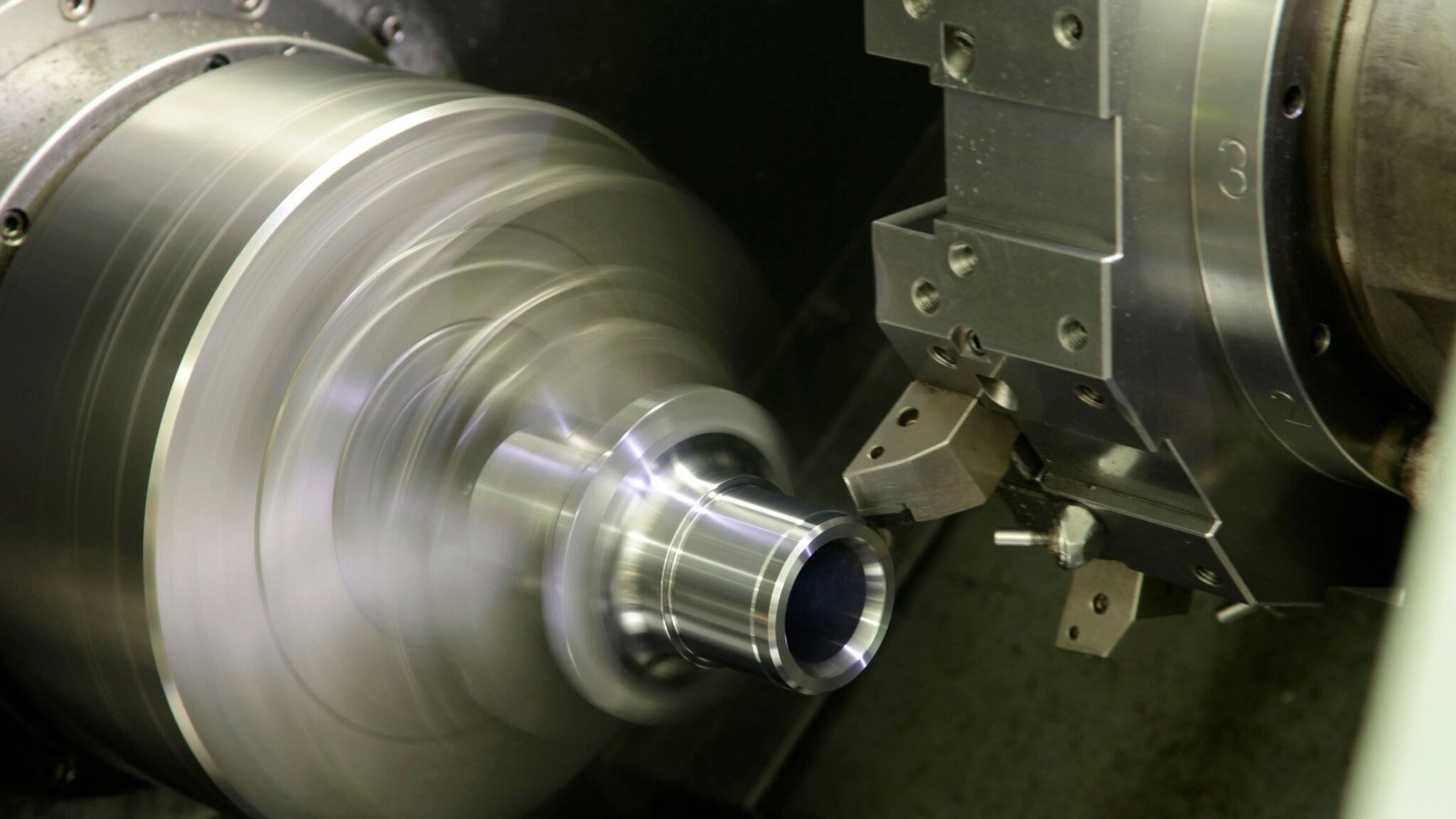

机械稳定性指零件在加工过程中和加工后保持形状和尺寸的能力。适当的壁厚确保零件在加工中稳定,减少刀具偏斜或振动等问题,保证精密应用中的紧公差和理想表面光洁度。

选择 CNC 加工材料时,必须考虑壁厚,确保材料特性符合设计功能要求。如铝和黄铜等金属因强度和刚性可加工较薄壁;塑料在负载或高温环境下可能需更厚壁维持结构完整性。

1. 结构强度:厚壁提供更高结构强度,对承受大机械载荷的零件至关重要。

2. 热稳定性:壁厚影响材料抵抗温度变化导致形状改变的能力,在高性能应用中尤为明显。

3. 重量:壁厚直接决定最终零件重量,在航空航天和汽车等行业中,最小化重量是关键因素。

4. 成本:厚壁通常意味着使用更多材料,导致成本增加,因此优化壁厚对平衡性能和成本效益至关重要。

不同材料在保持结构完整性和可加工性的同时,有不同的最小和最大壁厚范围。例如,铝的最小壁厚为 0.5mm,最大壁厚为 10mm;不锈钢最小壁厚 1mm,最大壁厚 15mm 等。

壁厚显著影响可加工性。薄壁加工时,刀具偏斜和振动风险高,影响精度和表面光洁度,需精确控制加工过程,调整速度和进给量。厚壁加工更稳定,减少变形或翘曲可能性,可采用更激进的加工参数,提高效率,但也需更多材料去除,增加加工时间和成本。

零件壁厚影响刀具选择。薄壁零件需专门设计的刀具,减少偏斜并长期保持锋利,通常有特殊涂层或几何形状,确保高精度加工。厚壁零件则需能高效去除大量材料且不影响精度的刀具,更注重刚性和耐用性。

壁厚影响切削速度、进给率和切削深度等加工参数。薄壁加工需减小切削深度和进给率,防止振动和刀具偏斜,保持结构完整性;厚壁加工可更激进,但需注意热管理,避免热变形,特别是不锈钢或黄铜等材料,需适当冷却和润滑。

加工壁厚不同的零件有独特挑战,如同时有薄壁和厚壁部分的零件,可能需多次换刀或调整参数,增加复杂性,需精心规划确保各部分加工符合规格且不影响整体质量。

卡尺是多功能测量工具,常用于 CNC 加工中测量零件两对面距离,因其易用和准确性常被用于检查壁厚。卡尺有数字式、表盘式和游标式,精度和便利性各异。其优点包括多功能、易用且数字卡尺精度高;缺点是测量范围有限、手动操作可能引入人为误差、对测量表面要求较高。

千分尺是精密测量工具,用于精确测量小尺寸,在 CNC 加工中常用于测量壁厚,尤其对精度要求高的情况。有多种类型,如外径千分尺、内径千分尺和深度千分尺。其优点是精度高、测量一致、多功能;缺点是测量范围有限、需培训和经验才能准确使用、手动操作可能导致测量差异。

超声波测厚仪利用声波无损测量材料厚度,适用于难以触及或不能损坏的零件壁厚测量,广泛用于金属、塑料和复合材料行业。其优点是非破坏性、适用于多种材料、易用且读数快;缺点是需针对特定材料校准、表面状况影响精度、成本较高。

X 射线和 CT 成像用于传统接触式测量工具不可行的情况,可创建零件详细横截面视图,精确测量内外壁。X 射线提供二维视图,CT 成像提供三维重建。其优点是非破坏性、可视化详细、多功能;缺点是设备昂贵、需要专业设施和人员操作、耗时。

光学和激光测微仪是非接触式测量工具,利用光或激光束测量表面距离,适用于精密测量且无需物理接触的零件,如精密或高抛光表面。其优点是精度高、速度快、非接触测量防止表面损坏;缺点是表面光洁度影响精度、测量范围有限、成本较高。

涡流测厚仪是非接触式设备,利用电磁感应测量有色金属厚度,在精密和无损检测至关重要的行业中有用。其优点是非破坏性测试、精度高、多功能;缺点是主要用于有色金属、表面状况影响精度、需定期校准。

塞尺是简单机械工具,由一组不同厚度的薄金属片组成,用于测量间隙或壁厚。其优点是简单易用、无需专业培训、耐用且无需校准;缺点是手动操作依赖用户技能和判断、精度有限、不适用于软或易碎材料。

能达到的最小壁厚取决于材料、CNC 机床能力和具体设计要求。例如,铝最小壁厚可达 0.5mm,因其良好的可加工性和较高强度,适用于轻质应用;不锈钢最小壁厚 1mm,其硬度高,实现薄壁需更精确加工和刀具控制;黄铜最小壁厚 0.5mm,易加工,适用于需精细细节和薄壁的零件;塑料最小壁厚 0.3mm,但因其柔性和较低强度,薄壁常用于不受大机械载荷的应用;复合材料如碳纤维最小壁厚 0.8mm,加工时需注意避免分层。

铝的可加工壁厚可达数英寸,适合需高结构强度且不过度增加重量的零件;不锈钢因密度和强度,可加工壁厚通常达 3 英寸或更厚,适用于需耐用且能承受恶劣条件的零件;黄铜易加工,可处理壁厚达 2 英寸,适用于需强度和精细细节结合的应用;塑料可加工厚壁,但受材料刚性和翘曲风险限制,如 ABS 可达 1 英寸壁厚而无明显变形。

CNC 加工中实现所需壁厚不仅涉及材料和机床能力,还需平衡成本、公差和零件特定要求。厚壁增加材料成本和加工时间,维持厚壁紧公差具挑战性,尤其是易受热变形的材料。设计师必须权衡壁厚、零件性能和制造效率,例如厚壁增加强度但使零件更重且难加工,薄壁可节省材料和加工时间但可能影响强度和耐用性。

选择高强度重量比材料,如铝和钛,即使壁厚减薄也能保持结构完整性,同时考虑材料可加工性,难加工材料可能需更厚壁避免制造过程中变形。

根据零件预期用途确定最小壁厚,非承重部件可薄至 0.5mm,承重部件需更厚壁增加强度,通过模拟和原型测试平衡减重与结构完整性。

添加肋或角撑板加固薄壁,避免应力集中,减少使用中变形风险,同时采用圆角或倒角代替尖角。

使用短切削刀具减少偏斜,调整加工参数如进给率和切削速度,降低刀具和零件受力,确保壁厚均匀和表面光洁度。

考虑材料热膨胀特性,尤其是加工易发热的塑料或金属时,采用冷却策略如使用冷却液或空气喷射,保持尺寸精度并防止热损伤。

进行 FEA 模拟预测零件在负载下的行为,识别设计中的潜在弱点,在加工前调整壁厚和加固特征,模拟不同加工场景确定平衡性能、重量和可制造性的最佳壁厚。

考虑加工后表面处理工艺,如阳极氧化或电镀,确保处理后壁厚符合规格,选择对薄壁区域应力影响最小的表面处理方法。

设计阶段与 CNC 机械师密切合作,获取刀具选择、加工策略和潜在挑战的见解,共同进行原型测试,在大规模生产前完善设计。

计算壁厚的公式通常取决于设计要求和具体应用。对于圆柱形零件(如管道或管材),常用公式为:壁厚 = (外径 - 内径)/ 2。对于其他类型零件,可能需根据最大应力或结构完整性所需最小材料厚度等特定设计考虑来计算壁厚。例如,设计外径 100mm、内径 90mm 的圆柱形套筒,其壁厚 = (100mm - 90mm)/ 2 = 5mm,此厚度确保套筒有足够材料保持形状并承受使用中的机械载荷。

壁厚常受 CNC 加工行业通用标准制约,尤其在对精度和耐用性要求高的行业。如 ASME B31.3 规范过程工业管道最小壁厚,确保管道承受内压和外载;ISO 2768 规定线性和角度尺寸公差,间接影响壁厚,确保壁不过薄或过厚;DIN 16901 管理塑料注射成型零件设计,关注壁厚均匀性;MIL - STD - 31000 要求国防和航空航天行业详细记录设计方面包括壁厚;ASTM D4976 规定聚乙烯材料要求,包括不同应用的合适壁厚。

每种材料有特定性能,壁厚选择不当会导致问题,如塑料或软金属薄壁易翘曲或断裂。

刀具偏斜会导致壁厚变化,加工薄壁时需选择合适刀具并调整参数。

加工中产生的热量使材料膨胀,不考虑热膨胀会导致零件尺寸不正确,影响装配和功能,加工易热膨胀材料(如铝)时需特别注意。

薄壁在加工中易振动和移动,导致切割不准确,需使用足够的支撑结构或夹具固定零件。

每种材料和加工过程有可实现的最小壁厚,忽视此点会导致零件脆弱或易出现缺陷,遵循 CNC 加工最小壁厚原则可避免这些问题。

壁厚影响 CNC 加工的每个阶段,从材料选择到表面光洁度。本文涵盖从材料选择到加工参数优化等关键考虑因素,壁厚绝不能被忽视,精心规划和执行是实现最佳结果的关键。如需进一步学习,可参考详细的 CNC 加工设计指南或咨询行业专家。

使用 0.4mm 喷嘴时,推荐最小壁厚约为 0.8mm,可确保结构完整性并保持 3D 打印或 CNC 加工精度。

使用 0.8mm 喷嘴时,壁厚可薄至 1.6mm,在强度和材料效率间取得平衡,适合较大且需耐用壁的零件。

东莞锐邦模型制造科技有限公司专注于 CNC 精密加工,提供手板模型制造和非标零件加工服务。公司位于东莞模具之乡 - 长安,车间面积 1500 平方米,拥有 17 台 CNC 高速加工中心及配套设备。资深技术团队可解决加工难题,采用最优方案控制质量和成本。产品涵盖机械、汽车、光电、家电、医疗等多领域,与多家设计工作室及贸易公司合作,以优质产品和合理价格获客户肯定。在 CNC 加工壁厚方面,凭借专业实力为各行业客户提供高精度、高质量的解决方案,满足不同壁厚需求,确保产品性能卓越。如有相关加工需求,欢迎联系锐邦,我们将竭诚服务。